Muting ermöglicht es, die Sicherheitsfunktion an Maschinen oder Anlagen vorübergehend zu überbrücken, damit Material durch Schutzeinrichtungen wie Lichtvorhänge oder Laserscanner ein- oder ausgeschleust werden kann. Dabei soll der Produktionsprozess nicht unterbrochen werden. Die Sicherheit für Personen muss dabei jederzeit sichergestellt sein. In der Praxis stoßen Muting-Applikationen jedoch immer wieder an Grenzen: Fehlbedienung und Manipulation sind möglich. Für solche Fälle hat Leuze alternative Sicherheitskonzepte entwickelt.

Unbewusste Risiken durch Muting

In der industriellen Automatisierung kommen verschiedene Muting-Arten zum Einsatz: 2-Sensor-, 4-Sensor-, zeitgesteuerte oder sequenzgesteuerte Verfahren. Die internationale Norm DIN EN IEC 62046 zur Sicherheit von Maschinen - Anwendung von Schutzeinrichtungen zur Anwesenheitserkennung von Personen regelt die Anforderungen an Ein- und Ausschleusstationen mit Muting. Sie schreibt insbesondere vor:

- Muting muss mindestens über zwei voneinander unabhängige Überbrückungssignale aktiviert werden.

- Gegenüber vorhersehbarer Fehlbedienung oder Manipulation muss Muting Schutz bieten.

Damit definiert die Norm klare Anforderungen für die Umsetzung von Muting-Anwendungen. In der Praxis werden diese jedoch nicht immer vollständig eingehalten, sei es, weil die spezifischen Applikationsanforderungen nicht in allen Details bekannt sind und dadurch von realen Situationen abweichen, oder weil zugunsten einer hohen Prozessstabilität bewusst riskante Kompromisse eingegangen werden. Das Ergebnis: Sicherheitsfunktionen verlieren ihre Wirksamkeit, Manipulationen oder Fehlbedienungen werden begünstigt. Für Betreiber bedeutet das ein unbewusst erhöhtes Haftungsrisiko und potenziell gravierende Folgen für die Arbeitssicherheit der Mitarbeiter.

Gefährdung 1: Sicherheitslücke durch Paletten-Muting

In automatisierten Anlagen werden häufig Gitterboxen oder andere, für die Muting-Sensoren schwer detektierbare Objekte, auf Paletten ein- oder ausgeschleust. Die Gitterstruktur mit ihren Löchern verhindert ein stabiles Schaltsignal der Muting-Sensoren, wodurch ein Muting der Sicherheitsvorrichtung unmöglich wird. In der Praxis wird gelegentlich die Palette selbst als Auslöser für das Muting verwendet, eine Vorgehensweise, die nicht zulässig ist: Eine Person könnte etwa eine Leerpalette in der Sicherheitsvorrichtung platzieren und die Schutzeinrichtung dadurch bewusst außer Kraft setzen.

Lösung: Smart Process Gating (SPG)

Diese Sicherheitslücke lässt sich mit dem Smart Process Gating-Verfahren (SPG) zuverlässig schließen. Die Überbrückungsfunktion wird dabei durch zwei unabhängige Steuersignale ohne externe Muting-Sensoren aktiviert. Zur Aktivierung des Gatings am Sicherheits-Lichtvorhang dienen

- das CS-Schaltsignal (Control Signal) aus der Anlagensteuerung als erstes (Initiierungs-)Signal

- ein PFI-Schutzfeldunterbrechungssignal (Protective Field Interruption), ausgelöst durch das Transportgut im Lichtvorhangschutzfeld, als zweites (Verifizierungs-)Signal

Die Gating-Funktion wird durch die korrekte Abfolge von CS-Schaltsignal und Schutzfeldunterbrechung aktiviert und vom Lichtvorhang überwacht. Kurz vor der Einfahrt des Transportguts in das Schutzfeld sendet die Prozesssteuerung (SPS) das CS-Schaltsignal an den Sicherheits-Lichtvorhang. Der Zeitpunkt muss so eingestellt sein, dass der Abstand zwischen Transportgut und Schutzfeld weniger als 200 Millimeter beträgt. So wird verhindert, dass kurz vor der Durchfahrt noch eine Person passieren kann. Wenn das Transportgut innerhalb von vier Sekunden in das Schutzfeld einfährt, nutzt der Lichtvorhang sein eigenes PFI-Signal und unterdrückt eine Sicherheitsabschaltung. Das Gating endet entweder automatisch unmittelbar nach Durchfahrt des Förderguts und dem Freiwerden des Schutzfeldes, oder durch Rücksetzen des CS-Schaltsignals durch die SPS. Dieses Verfahren ermöglicht ein besonders kompaktes und platzsparendes Anlagendesign, weil keine zusätzlichen, unmittelbar vor- und nachgelagerten Muting-Sensoren erforderlich sind.

Muting Gefährdung 2: Sicherheitslücke durch unvollständig beladene Paletten

Ist eine Palette nur teilweise beladen oder sind die Förderobjekte deutlich schmaler als die Fördertechnik, entsteht während des Mutings eine Lücke. Durch diese Lücke kann eine Person in den Gefahrenbereich gelangen, ohne dass die Sicherheitsfunktion ausgelöst wird. Um die Sicherheitslücke zu schließen, ist der maximal zulässige Freiraum neben dem Transportgut normativ auf 200 Millimeter begrenzt. In realen Applikationen finden sich immer wieder Durchgangslücken, die deutlich größer sind und damit eine einfache Umgehung der Schutzeinrichtung ermöglichen.

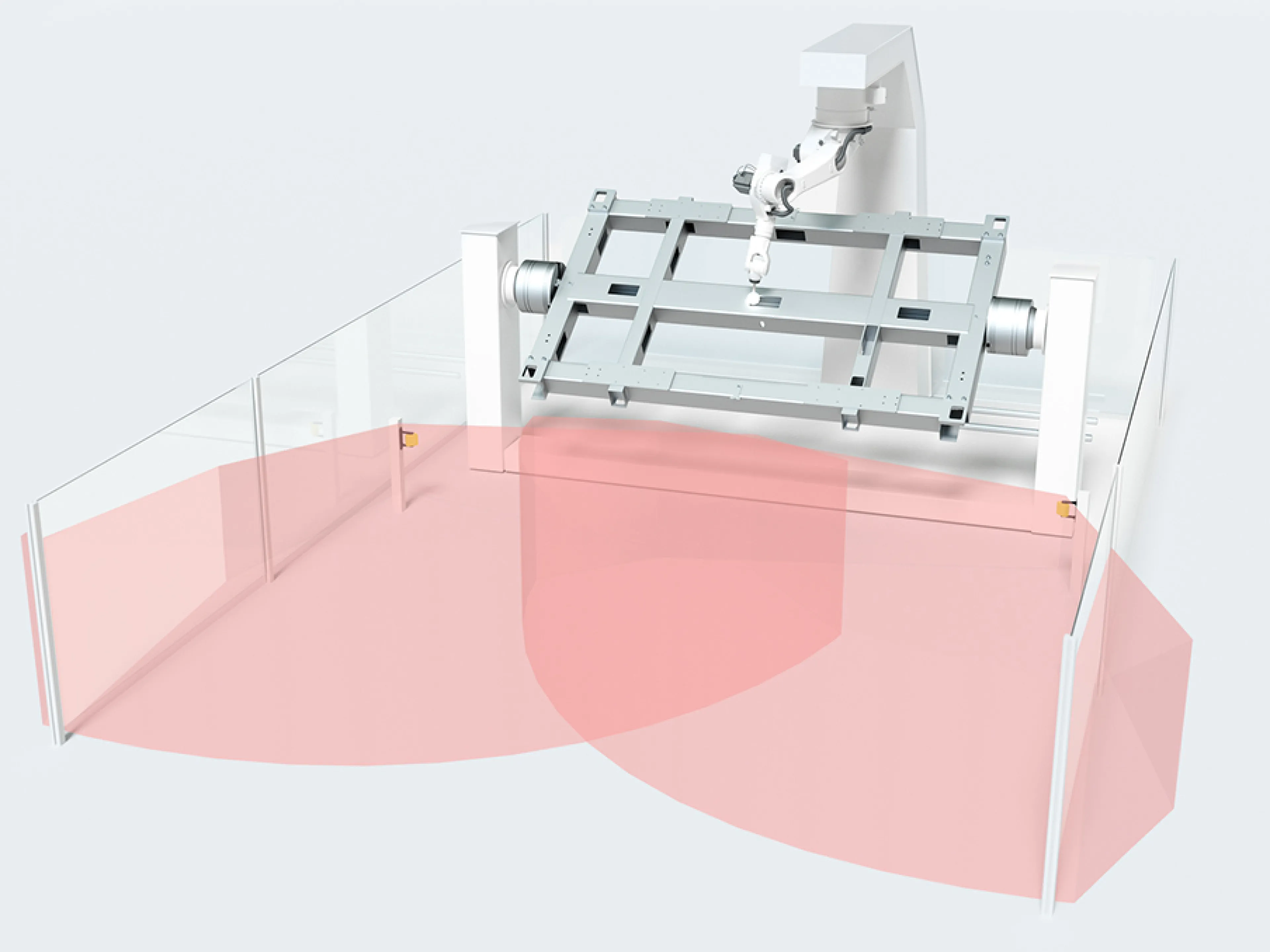

Lösung: Zugangssicherung mit dynamischer Formatanpassung

Diese Gefährdung lässt sich durch eine Zugangssicherung mit dynamischer Formatanpassung lösen. Hierbei erzeugen zwei Sicherheits-Laserscanner ein gemeinsames, geschlossenes, vertikales Schutzfeld. Zusätzlich auf beiden Seiten neben der Förderstrecke installierte Abstandssensoren erfassen die Position beziehungsweise Breite der Ware auf der Palette. Alternativ lässt sich dies auch durch die integrierte Messfunktion der Scanner ermitteln. Mit diesen Informationen gibt das Sicherheitssystem im Schutzfeld einen entsprechenden Bereich frei, durch den sich das Transportgut unterbrechungsfrei fördern lässt. Seitlich neben der Ware bleibt der Zugang weiterhin normkonform abgesichert. Nach Durchfahrt des Transportguts wird das Schutzfeld automatisch wieder geschlossen. Sollte eine Person mitlaufen oder -fahren, wird dies auch sicher erkannt. Das neuartige Sicherheitskonzept dieser Sicherheitslösung ermöglicht Performance Level d nach EN ISO 13849-1 zur Sicherheit von Maschinen - sicherheitsbezogene Teile von Steuerungen.

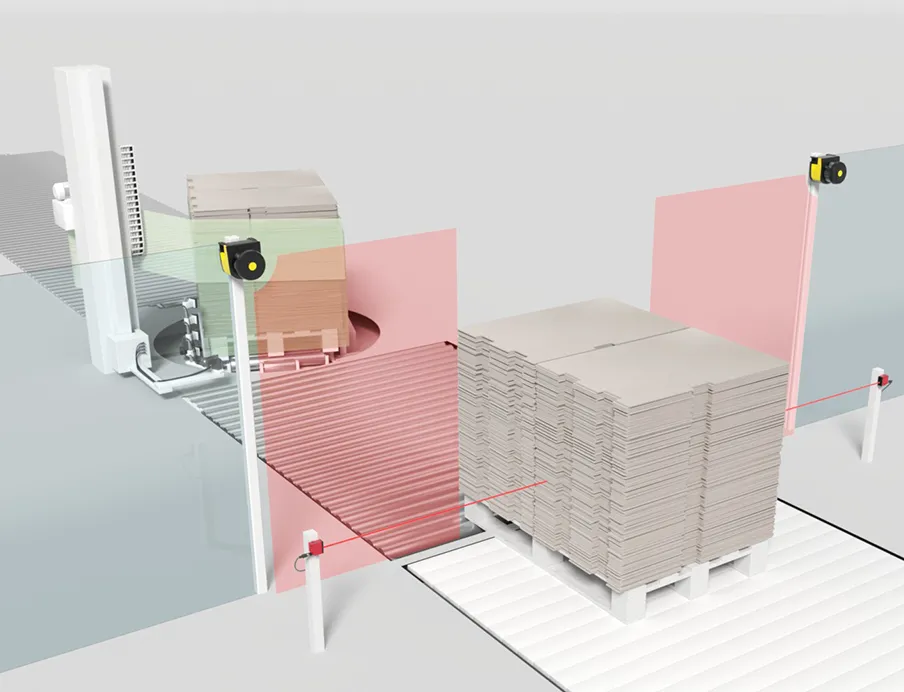

Gefährdung 3: Sicherheitslücke durch Gabelstapler-Muting

In diesem Beispiel dienen zwei Induktionsschleifen oder Ultraschall-Sensoren als Auslöser für die Mutingfunktion. Sobald sich der Stapler im Sensorbereich befindet, wird Muting initiiert und so die Sicherheitsfunktion des Lichtgitters deaktiviert. Der Stapler kann in die Station einfahren. Diese Lösung ist gemäß dem neuen Entwurf der DIN EN 415-4 zur Sicherheit von Verpackungsmaschinen - Teil 4: Palettierer und Depalettierer und zugehörige Ausrüstungen so nicht mehr zulässig, denn die Gefahr bleibt bestehen: Eine Person kann den Gefahrbereich betreten, in der Annahme, dass sich die Maschine durch Auslösen des Lichtvorhangs im sicheren Zustand befindet. Dies ist während des Mutings nicht gegeben.

Lösung: Sequenzieller Restart

Bei dieser Sicherheitslösung wird die gefahrbringende Bewegung immer gestoppt, wenn das Lichtvorhangschutzfeld unterbrochen wird. Verlässt der Stapler den Gefahrenbereich, erzeugen speziell angeordnete Induktionsschleifen eine definierte Sequenz, die einen automatischen Wiederanlauf der Anlage ermöglicht. Können die Induktionsschleifen nicht in den Boden eingebracht werden, dann lässt sich die Staplerbewegung auch per Radarsensorik überwachen. Beide Ansätze erfüllen die Anforderungen an die funktionale Sicherheit und verhindern Manipulationen zuverlässig. Diese Sicherheitslösung entspricht ebenfalls PL d nach EN ISO 13849-1.

Grenzen des Muting und Alternativen

Zusammengefasst ermöglicht Muting es, zwischen Förderobjekten und Personen zu unterscheiden und trägt zur Automatisierung und Effizienz bei. Allerdings muss das Verfahren immer gegen vorhersehbare Fehlbedienung und Manipulation abgesichert sein. Alternative Sicherheitslösungen sind insbesondere erforderlich, wenn Mutingsensoren die Förderobjekte nicht zuverlässig erkennen oder die Objektbreite stark variieren kann und so neben dem Transportgut zu große Lücken entstehen. Auch das Muting auf Gabelstapler ist sicherheitstechnisch nicht mehr Stand der Technik. In all diesen Fällen bleibt die Gefährdungsstelle potenziell zugänglich und gefährlich. Für diese Herausforderungen stehen sichere und normkonforme Lösungen zur Verfügung. Leuze unterstützt dabei mit einem klar strukturierten Entwicklungs- und Testprozess, von der Planung über die Programmierung bis zur umfassenden Validierung und Verifikation.

Zur sicheren Muting-Lösung

Der Weg zur Sicherheitslösung von Leuze beginnt mit der individuellen Anforderung des Kunden: Ein automatisierter Betrieb soll zuverlässig und sicher laufen. Nach einer gründlichen Analyse mit Risiko- oder Gefährdungsbeurteilung entwickelt ein Safety-Designer ein maßgeschneidertes Konzept und erarbeitet spezifische Sicherheitsfunktionen für den jeweiligen Anwendungsfall. Im Engineering-Team wird die passende Hardware und Sensorik ausgewählt, integriert, programmiert und getestet. Ein konsequentes Vier-Augen-Prinzip sorgt für eine funktional sichere Umsetzung. Umfassende Funktionstests gewährleisten, dass alle Sicherheits- und Standardfunktionen zuverlässig arbeiten. Erst nach erfolgreicher Validierung unter realen Bedingungen erfolgt die Inbetriebnahme beim Kunden. Abschließend erhält dieser eine vollständige Dokumentation inklusive Validierungsplan und CE-Konformitätserklärung.

Damit verbinden sich drei zentrale Vorteile:

- Einfachheit: funktionale Sicherheit ist komplex; dank des Know-hows, Engineerings und der Dienstleistungen von Leuze wird sie für den Kunden einfach.

- Sicherheit: alle Lösungen sind strikt normenbasiert und lückenlos dokumentiert, sodass die Einhaltung jederzeit nachgewiesen werden kann.

- Produktivität: funktionale Sicherheit und effiziente Abläufe greifen ineinander und sorgen für einen zuverlässigen, wirtschaftlichen Betrieb.

Autor

Dr. Albrecht von Pfeil

Director Safety Solutions bei Leuze Electronic